本文目录导读:

电话机壳体注射成型与电话机外壳模具设计方案涉及多个环节,包括材料选择、产品设计、模具设计、注射成型工艺等。下面是一个基本的方案流程。

材料选择

电话机壳体通常需要耐磨、耐冲击、防火、环保的材料,推荐使用高强度、高刚性、抗冲击的塑料材料,如ABS、PC等,这些材料具有良好的加工性能和表面质量,适合注射成型。

产品设计

1、外观设计:根据市场需求和客户喜好,设计出符合市场需求的外观。

2、结构设计:确保产品具有良好的结构强度,满足功能需求,考虑内部电路板的布局,确保空间充足并方便安装。

3、壁厚设计:根据所选材料的收缩率和注射成型工艺的要求,合理设计壳体的壁厚。

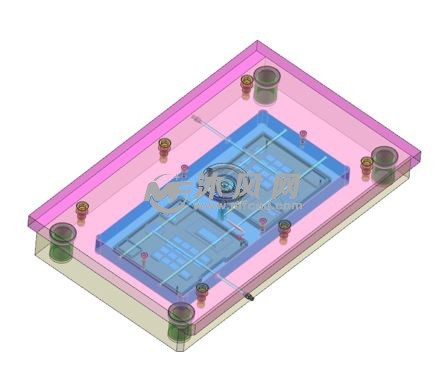

模具设计

1、模具结构:采用合理的模具结构,如侧浇口、点浇口等,便于塑料的注入。

2、模具材料:选择高质量的模具钢材料,确保模具的耐用性和精度。

3、冷却系统:设计合理的冷却系统,确保模具在注射过程中温度分布均匀,避免产品变形。

4、排气系统:设计有效的排气系统,防止注射过程中产生气泡。

注射成型工艺

1、原料准备:选用合适的塑料颗粒,确保原料质量。

2、模具安装:将模具安装在注射机上,确保安装准确。

3、调试生产:进行试生产,调整注射参数(如温度、压力、时间等),确保产品质量。

4、产品检测:对生产出的产品进行质量检测,确保符合设计要求。

5、持续改进:根据检测结果进行工艺调整和优化,提高产品质量和生产效率。

质量控制与后期处理

1、质量控制:在注射成型过程中进行质量监控,确保产品的一致性和稳定性。

2、后期处理:包括去毛边、修边、喷涂等,使产品达到最终的使用要求。

优化建议

1、采用先进的注射成型技术,如高压注射、气辅注射等,提高产品质量和性能。

2、优化模具设计,提高模具的耐用性和生产效率。

3、选择合适的材料,降低成本并满足环保要求。

4、持续改进生产流程,提高生产效率和质量。

通过以上方案,可以实现电话机壳体的高效注射成型和高质量模具设计,在实际操作中,还需要根据具体需求和条件进行调整和优化。

TIME

TIME